PFMEA是指制程失效模式及影响分析(Process Failure Mode and Effects Analysis)的。PFMEA是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以很好的保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。适用范围:新件模具设计阶段、新件试模、试做阶段、新件进入量产前阶段、新件客户抱怨阶段。PFMEA分析具体是的是哪六个方面呢?

一、为什么FMEA很重要?

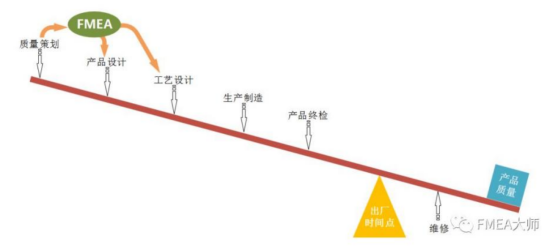

这张图很形象的展示了FMEA在质量杠杆中的位置。显然,如果能在质量策划、产品设计、工艺设计阶段借助FMEA工具将相关设计做好,那么决定性的确定了产品的高质量,FMEA可以让我们的产品质量提升起到事半功倍的作用。相反,如果前期没有做好FMEA,后期想提升产品质量就非常困难。

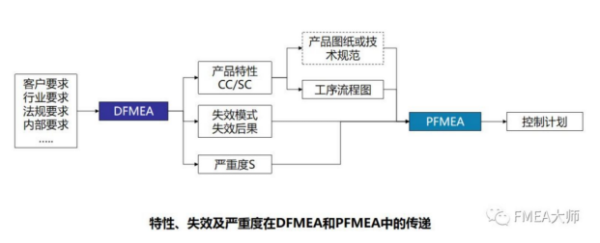

二、DFMEA与PFMEA之间的关系

DFMEA的输入是客户要求、行业要求、法规要求、内部要求等,DFMEA分析完成后可以描述出产品特性、失效模式和失效后果、严重度评估等信息,这些信息是分析PFMEA的重要输入,而PFMEA较为重要的输出是控制计划。上图正展示了这个信息流的传递过程。

三、PFMEA“六步法”概述

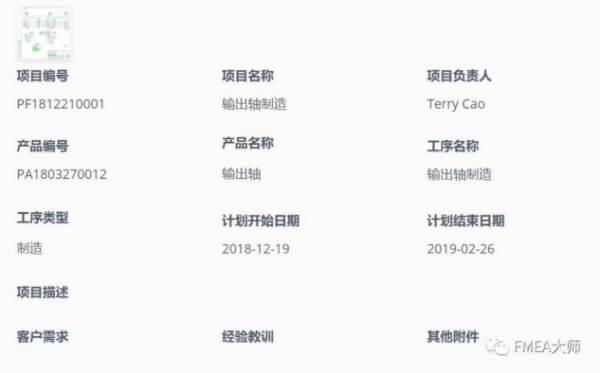

1.范围定义

这个步骤主要是描述出PFMEA的分析范围、任务计划和小组成员,如下图:

2. 结构分析

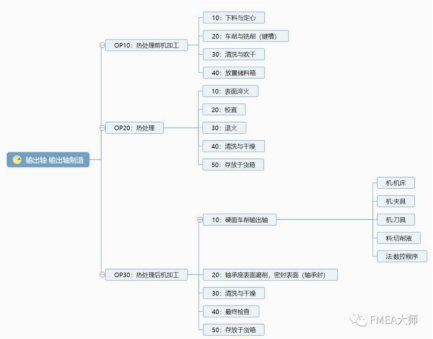

结构分析一般从工序流程图开始,逐层分解好工序和要素,较好以树形图的方式展现出来:

3. 功能分析

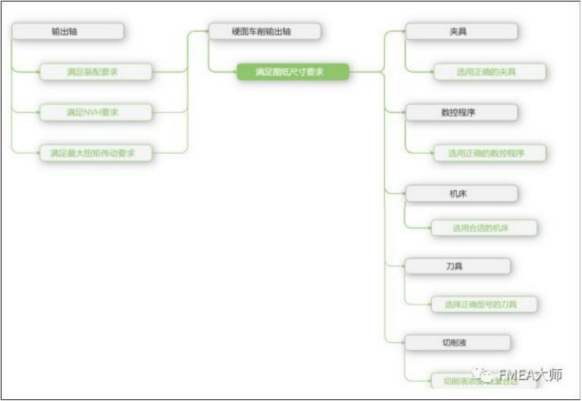

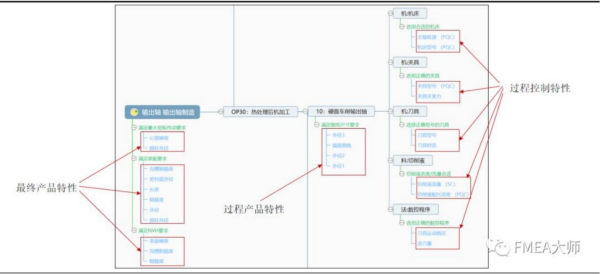

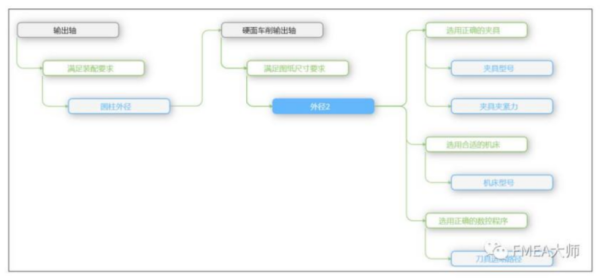

功能分析是在结构分析的基础上,给工序和要素添加功能要求的描述,再建立上次功能与下层功能之间的联系,形成功能网:

4. 失效分析

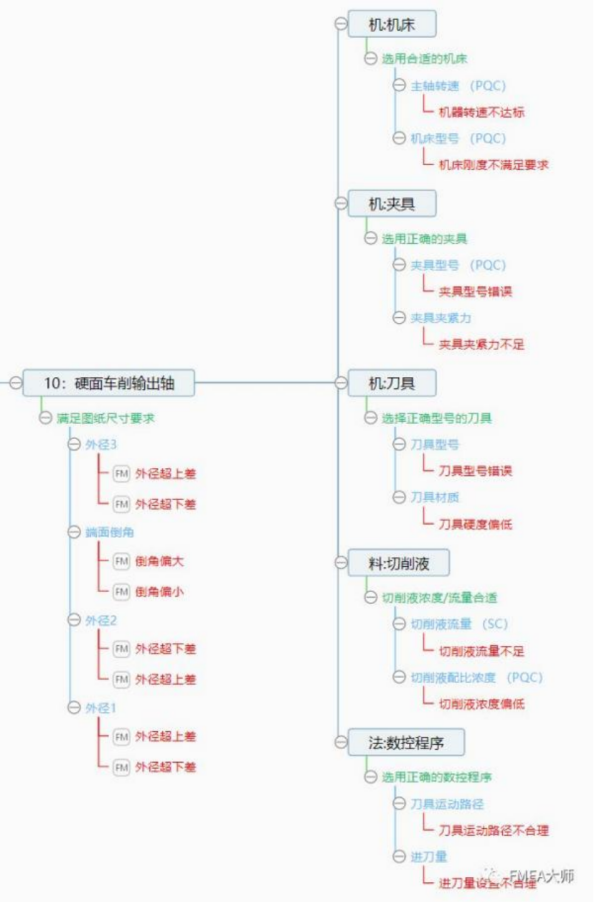

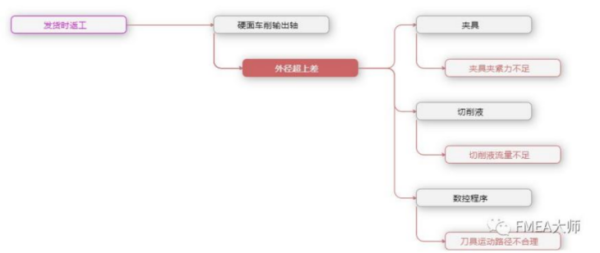

在功能要求的基础上识别对应的失效模式,再建立起上下级失效模式之间的联系,形成失效网:

5. 风险分析

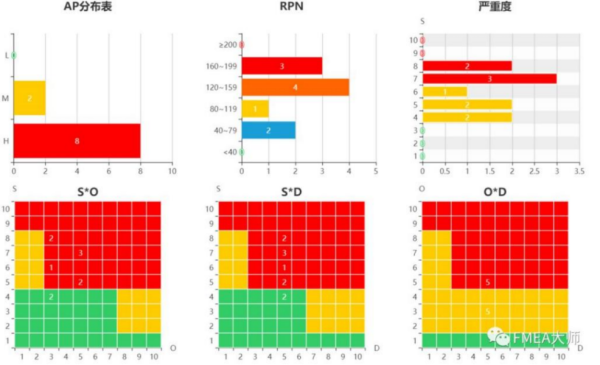

为每条分析添加预防措施和探测措施,进行S/O/D的评分,对照AP规则,生成风险评估图表:

6. 优化

选取需要进一步优化的项目,制订优化措施,跟踪改进,降低S/O/D评分,降低AP等级:

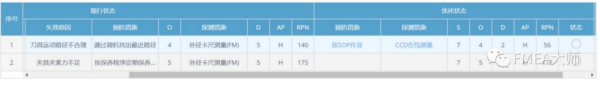

后面自动生成PFMEA报告:

四、PFMEA分析的重点是什么?

PFMEA分析的对象是工艺过程,目的是评估工艺策划是否合理,及早发现工艺过程的风险点并采取合适的措施控制或规避风险。曹老师根据多年的PFMEA实战经验,指出PFMEA分析的重点是“特性”,只要抓住这个重点,PFMEA分析就能把握住重点,可确保PFMEA分析的高质量。

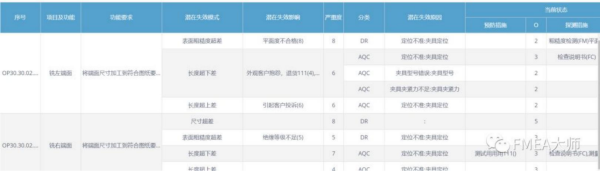

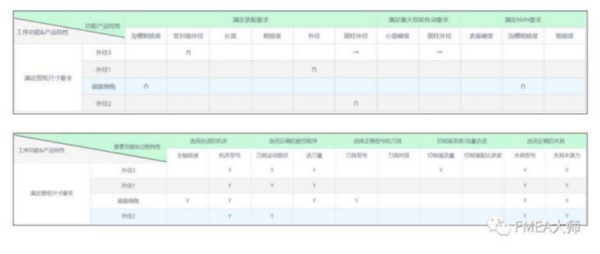

具体来说,PFMEA分析过程涉及三类特性:终产品特性、过程产品特性和过程控制特性,这三类特性分别可从总工序、分工序和要素的功能要求中进一步提炼识别出来,如下图:

三类特性又可以进一步通过产品特性矩阵和过程特性矩阵分别建立联系:

终可形成一张特性网:

特性分析的本质是属于功能分析的一部分,可以让我们更深入理解特性的转化和关联,理解对每个特性的控制对终质量的影响。

五、PFMEA分析的三个假设

PFMEA分析时一定要聚焦到工序本身的设计,不能将原因延伸出工艺设计的职责范围,为了确保这个“聚焦”,需要有以下三个假设:

设计——假设产品设计是合理的

来料——假设进入本工序的零部件或原材料是合格的

设备——假设设备机器是满足它们设计要求的

六、 PFMEA的定性分析与定量分析

在PFMEA工作实践中,为了更有效高效的开展PFMEA分析,可以将PFMEA分为定性分析和定量分析两种模式:

如果想了解更多行业知识,可关注聪脉(上海)信息技术有限公司